Die PTFE-Leiterplatte zählt zu den leistungsfähigsten Materialien in der modernen Elektronikfertigung. PTFE steht für Polytetrafluorethylen, ein Fluorpolymer, das durch seine außergewöhnlichen elektrischen, thermischen und chemischen Eigenschaften überzeugt. Leiterplatten auf PTFE-Basis werden vor allem dort eingesetzt, wo höchste Signalintegrität, geringe Verluste und hervorragende Wärmebeständigkeit erforderlich sind – etwa in Hochfrequenz- und Mikrowellenanwendungen, Radar- und Kommunikationssystemen sowie Luft- und Raumfahrttechnologien. Ihre einzigartigen Materialeigenschaften machen sie zur bevorzugten Wahl für Ingenieure, die Präzision und Zuverlässigkeit über den gesamten Lebenszyklus eines elektronischen Systems hinweg sicherstellen müssen.

Aufbau und Eigenschaften einer PTFE-Leiterplatte

Eine PTFE-Leiterplatte besteht aus einem Substrat aus Polytetrafluorethylen, das in Kombination mit Glasfaser- oder keramischen Füllstoffen laminiert wird, um die mechanische Stabilität zu verbessern. PTFE-Materialien zeichnen sich durch eine extrem niedrige Dielektrizitätskonstante (typischerweise zwischen 2,1 und 2,6) sowie einen äußerst geringen Verlustfaktor aus. Diese Kombination minimiert Signalverzerrungen und Reflexionen, was sie ideal für Hochgeschwindigkeits- und Hochfrequenzschaltungen macht.

Die Kupferbeschichtung wird präzise auf das PTFE-Substrat aufgebracht und strukturiert, um feine Signalbahnen zu ermöglichen. Da PTFE von Natur aus eine geringe Haftung aufweist, erfordert die Fertigung spezielle Oberflächenvorbehandlungen, um eine dauerhafte Verbindung zwischen Kupfer und dem Basismaterial zu gewährleisten. Durch chemische Ätzverfahren und Plasmabehandlungen wird die Haftfestigkeit erhöht, wodurch die Leiterplatte auch unter mechanischer und thermischer Belastung ihre Integrität behält.

Zudem besitzt das Material eine exzellente Wärmebeständigkeit – es bleibt bis zu Temperaturen von 260 °C stabil, was die PTFE-Leiterplatte besonders geeignet für Hochtemperaturanwendungen macht. Ihre chemische Inertheit sorgt außerdem dafür, dass sie selbst in aggressiven Umgebungen beständig bleibt und keine Feuchtigkeit aufnimmt.

Vorteile der PTFE-Leiterplatte

Die Vorteile einer PTFE-Leiterplatte liegen in ihrer einzigartigen Kombination aus elektrischer Leistung und Zuverlässigkeit. Einer der größten Vorzüge ist die herausragende Hochfrequenzleistung. PTFE bietet eine gleichbleibend niedrige Dielektrizitätskonstante über einen breiten Frequenzbereich, was zu einer sehr stabilen Signalübertragung führt. Dadurch werden Signalverzerrungen minimiert, die bei herkömmlichen FR4-Materialien häufig auftreten, insbesondere bei Frequenzen über 1 GHz.

Ein weiterer Vorteil ist die geringe Verlusttangente, die für eine effiziente Energieübertragung sorgt. Diese Eigenschaft ist entscheidend in Anwendungen, bei denen jedes Dezibel Signalverlust zählt – etwa in Satellitenkommunikation, Radar- oder 5G-Systemen. Zudem weist die PTFE-Leiterplatte eine hervorragende chemische und thermische Stabilität auf, was sie ideal für extreme Betriebsbedingungen macht.

Die hohe Temperaturbeständigkeit verhindert Verformungen und Materialermüdung auch bei intensiver Hitzeeinwirkung. Gleichzeitig ist PTFE äußerst resistent gegenüber Feuchtigkeit, Chemikalien und Lösungsmitteln. Diese Kombination aus Langlebigkeit und Stabilität reduziert Wartungsaufwand und steigert die Gesamtzuverlässigkeit des Systems.

Darüber hinaus bietet PTFE eine überlegene Impedanzkontrolle. In Hochgeschwindigkeits- und Mikrowellenschaltungen ist die exakte Kontrolle der Impedanz entscheidend, um Signalintegrität und Systemleistung sicherzustellen. PTFE-Materialien ermöglichen präzise Layouts mit konstanten elektrischen Eigenschaften – ein Schlüsselfaktor in der Hochfrequenztechnik.

Anwendungen der PTFE-Leiterplatte

Die PTFE-Leiterplatte wird in zahlreichen Hochleistungsanwendungen eingesetzt, in denen herkömmliche Materialien wie FR4 oder CEM nicht ausreichen. Besonders verbreitet ist sie in der Hochfrequenztechnik, wo sie in Sendern, Empfängern und Antennenmodulen für Kommunikationseinrichtungen zum Einsatz kommt. Mobilfunkstationen der fünften Generation (5G), Satellitenkommunikationssysteme und Radaranlagen verlassen sich auf PTFE-Leiterplatten, um präzise und verlustarme Signalübertragung zu gewährleisten.

In der Luft- und Raumfahrt wird PTFE aufgrund seiner hervorragenden Temperatur- und Strahlungsbeständigkeit verwendet. Dort kommen Leiterplatten mit PTFE-Substrat in Navigationssystemen, Sensorsteuerungen und Avionikmodulen zum Einsatz. Auch in der Medizintechnik spielt das Material eine wichtige Rolle – etwa in bildgebenden Verfahren, Hochfrequenztherapiegeräten und Präzisionsmessinstrumenten, wo Signalqualität und Zuverlässigkeit entscheidend sind.

Zudem wird die PTFE-Leiterplatte in der militärischen Kommunikation, der Automobilindustrie (z. B. in Fahrerassistenzsystemen und Radartechnik) sowie in der Leistungselektronik eingesetzt. Ihre Beständigkeit gegenüber extremen Bedingungen macht sie zu einer bevorzugten Lösung für sicherheitskritische Anwendungen, in denen Systemausfälle ausgeschlossen werden müssen.

Fertigung und Designüberlegungen bei PTFE-Leiterplatten

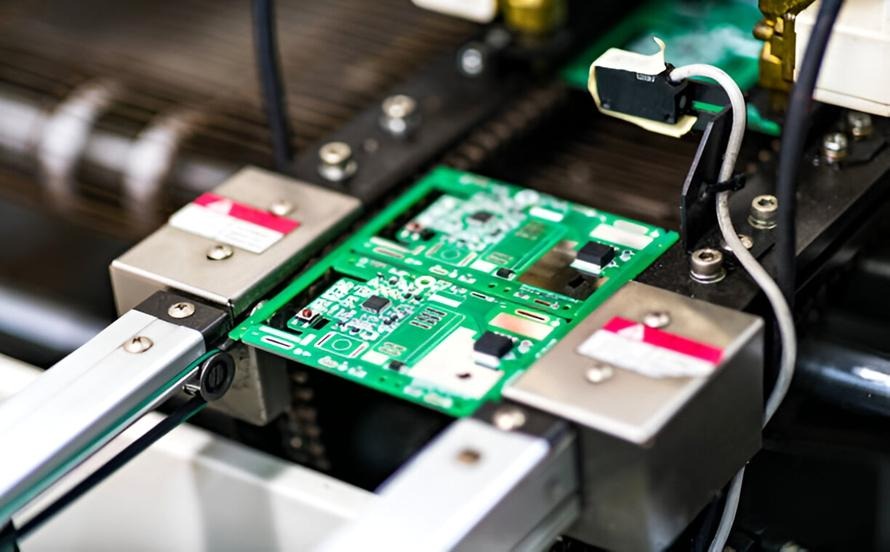

Die Herstellung einer PTFE-Leiterplatte ist deutlich komplexer als die einer herkömmlichen FR4-Platine. Aufgrund der besonderen physikalischen Eigenschaften des PTFE erfordert die Fertigung spezialisierte Prozesse und Maschinen. Das Material dehnt sich bei Temperaturänderungen stärker aus als Glasfaser, daher müssen Designparameter wie Bohrdurchmesser, Padgrößen und Schichtdicken besonders sorgfältig angepasst werden.

Beim Laminationsprozess wird häufig mit niedrigeren Drücken und präzise gesteuerter Temperatur gearbeitet, um die Integrität der PTFE-Schichten zu gewährleisten. Auch die Bohr- und Fräsvorgänge erfordern spezielle Werkzeuge, um Gratbildung und Materialverformung zu vermeiden. Eine gründliche Vorbehandlung der Oberfläche ist unerlässlich, um eine starke Haftung zwischen Kupferfolie und PTFE-Substrat zu erzielen.

In der Designphase ist die Impedanzkontrolle von zentraler Bedeutung. Entwickler müssen Parameter wie Leiterbahnbreite, Schichtabstände und Kupferdicke exakt berechnen, um die gewünschte Signalintegrität zu erreichen. Moderne Simulationstools helfen dabei, Hochfrequenzverhalten und Temperaturverteilung bereits im Vorfeld zu analysieren und zu optimieren.

Fazit

Die PTFE-Leiterplatte steht für höchste Präzision, Stabilität und Zuverlässigkeit in der Hochfrequenztechnik. Dank ihrer außergewöhnlichen elektrischen und thermischen Eigenschaften ermöglicht sie leistungsfähige, langlebige und energieeffiziente Designs in anspruchsvollsten Anwendungsfeldern. Sie ist unverzichtbar für Branchen, die maximale Signalqualität und Materialbeständigkeit erfordern – von der Telekommunikation über Luftfahrt bis zur Medizintechnik.

Unternehmen, die auf Qualität und Präzision setzen, sollten mit einem erfahrenen PTFE-Leiterplattenhersteller zusammenarbeiten, der über das technische Know-how, modernste Produktionsanlagen und tiefgehende Materialkenntnis verfügt, um maßgeschneiderte Lösungen zu entwickeln, die den höchsten Leistungs- und Zuverlässigkeitsanforderungen gerecht werden.